5ویں: موٹر اور سرکٹ سسٹم کی بحالی

موٹر اور سرکٹ کا نظام، جو بجلی کا منبع ہے۔بنائی مشینغیر ضروری خرابیوں سے بچنے کے لیے باقاعدگی سے سختی سے معائنہ کیا جانا چاہیے۔ کام کے اہم نکات درج ذیل ہیں:

1، رساو کے لیے مشین کو چیک کریں۔

2، چیک کریں کہ آیا موٹر کے لیے فیوز اور کاربن برش کو نقصان پہنچا ہے (VS موٹرز اور انورٹر موٹرز بغیر کاربن برش کے)

3، خرابی کے لیے سوئچ کو چیک کریں۔

4، پہننے اور منقطع ہونے کے لیے وائرنگ کو چیک کریں۔

5، موٹر کو چیک کریں، لائن کو جوڑیں، بیرنگ (بیرنگ) صاف کریں اور چکنا کرنے والا تیل شامل کریں

6، ڈرائیو سسٹم میں متعلقہ گیئرز، سنکرونس وہیل اور بیلٹ پلیاں چیک کریں، اور غیر معمولی شور، ڈھیلا پن یا پہننے کی جانچ کریں۔

7، ٹیک ڈاؤن سسٹم: مہینے میں ایک بار گیئر باکس کے آئل ماس کو چیک کریں، اور آئل گن کے ساتھ شامل کریں۔

2# موبیلکس چکنا کرنے والی چکنائی کا استعمال کریں۔ یا شیل الوانیل 2# چکنا کرنے والی چکنائی؛ یا WYNN کثیر مقصدی چکنا کرنے والی چکنائی۔ یا "فیبرک رولنگ ڈاؤن سسٹم کے لیے ہدایات دستی" سے رجوع کریں۔

6th: رفتار کی ایڈجسٹمنٹ، ریکارڈنگ اور ان پٹ

1، چلانے کی رفتارمشینانورٹر کے ذریعے سیٹ، حفظ اور کنٹرول کیا جاتا ہے۔

2، سیٹنگ بنانے کے لیے، ایک ہندسے کو آگے بڑھانے کے لیے A اور ایک ہندسے کو پیچھے ہٹانے کے لیے V دبائیں، ایک پوزیشن کو دائیں جانب منتقل کرنے کے لیے > دبائیں۔ سیٹنگ مکمل ہونے کے بعد، ریکارڈ کرنے کے لیے ڈیٹا دبائیں، اور مشین آپ کی ہدایات کی رفتار کے مطابق چلے گی۔

3،جب مشینچل رہا ہے، براہ کرم انورٹر کی مختلف چابیاں اندھا دھند نہ دبائیں۔

4، انورٹر کے استعمال اور دیکھ بھال کے لیے، براہ کرم "انورٹر اور انسٹرکشن مینوئل" کو تفصیل سے پڑھیں

7ویں: تیل کی نوزل

1، مسٹ ٹائپ آٹو آئلر

A、ایئر کمپریسر کے ایئر آؤٹ لیٹ کو پلاسٹک ٹیوب کے ساتھ آٹومیٹک فیول انجیکٹر کے ایئر انلیٹ سے جوڑیں، اور آٹو آئلر کے ٹینک میں سوئی کا تیل شامل کریں۔

B、ایئر کمپریسر اور تیل کی سپلائی کو ایڈجسٹ کریں، جب مشین نئی ہو تو تیل کا حجم زیادہ ہونا چاہیے، تاکہ تانے بانے کو آلودہ نہ کریں۔

C、آئل ٹیوب کے تمام حصوں کو مضبوطی سے داخل کریں، اور جب آپ مشین کو شروع کرتے ہیں، تو آپ ٹیوب میں تیل کا بہاؤ دیکھ سکتے ہیں، یعنی یہ معمول کی بات ہے۔

D، ایئر فلٹر سے سیوریج کو باقاعدگی سے نکالیں۔

2، الیکٹرانک آٹو آئلر

A、الیکٹرانک آٹو آئلر کا آپریٹنگ وولٹیج AC 220±20V، 50MHZ ہے۔

B、^ ٹائم کی کو منتخب کریں اور ایک فریم کو اوپر جانے کے لیے ایک بار دبائیں۔

سی.

3، SET/RLW سیٹنگ آپریشن کلید، ری سیٹ کرتے وقت اس کلید کو دبائیں، اور سیٹنگ مکمل ہونے پر اس کلید کو دبائیں۔

4، تمام سیٹنگ کیز ایک ہی وقت میں اس کلید کو دبانے کے لیے سیٹ ہیں۔

5、AU شارٹ کٹ تیزی سے تیل ڈالنے کے لیے اس کلید کو دبائیں۔

8th: مشین گیٹ

1، کے تین دروازے میں سے ایکمشینفیبرک رولنگ کے لیے حرکت پذیر ہے، اور مشین کے چلنے سے پہلے گیٹ کو مضبوطی سے باندھنا چاہیے۔

2، حرکت پذیر گیٹ ایک سینسر سے لیس ہے جو دروازے کو کھولتے ہی فوراً روک دیتا ہے۔

9ویں: سوئی کا پتہ لگانے والا

1، بُنائی کی سوئی ٹوٹنے پر سوئی کا پتہ لگانے والا فوراً باہر نکل جائے گا، اور اسے تیزی سے کنٹرول سسٹم میں منتقل کر دے گا، اور مشین 0.5 سیکنڈ میں چلنا بند کر دے گی۔

2، جب سوئی ٹوٹ جاتی ہے، سوئی کا پتہ لگانے والا روشنی کی چمک خارج کرتا ہے۔

3، نئی سوئی کو تبدیل کرنے کے بعد، براہ کرم اسے دوبارہ ترتیب دینے کے لیے سوئی بریکر کو دبائیں۔

10ویں: سوت ذخیرہ کرنے کا آلہ

1، یارن اسٹوریج ڈیوائس سوت کو کھانا کھلانے میں مثبت کردار ادا کرتی ہے۔مشین.

2، جب کوئی خاص سوت ٹوٹ جاتا ہے، تو یارن اسٹوریج ڈیوائس کی سرخ روشنی چمک جائے گی اور مشین 0.5 سیکنڈ کے اندر تیزی سے چلنا بند کر دے گی۔

3، سوت کے الگ اور غیر الگ ہونے والے اسٹوریج ڈیوائسز ہیں۔ علیحدہ سوت ذخیرہ کرنے والے آلے میں ایک کلچ ہوتا ہے، جو اوپری گھرنی کے ذریعے اوپر کی طرف اور نچلی گھرنی کے ذریعے نیچے کی طرف جاتا ہے۔ سوت کو ریوائنڈ کرتے وقت اس بات پر دھیان دیں کہ آیا کلچ لگا ہوا ہے۔

4، جب سوت کے ذخیرہ کرنے والے آلے میں لِنٹ جمع ہوتا ہے، تو اسے وقت پر صاف کرنا چاہیے۔

11ST: ریڈار ڈسٹ کلیکٹر

1، ریڈار ڈسٹ کلیکٹر کا آپریٹنگ وولٹیج AC220V ہے۔

2، راڈار ڈسٹ کلیکٹر مشین کے ساتھ تمام سمتوں میں گھومے گا تاکہ مشین کے شروع ہونے پر لنٹ کو ہٹایا جا سکے، اور جب مشین رک جائے گی تو یہ گھومنا بھی بند کر دے گا۔

3، بٹن دبانے پر ریڈار ڈسٹ کلیکٹر نہیں گھومے گا۔

4، ریڈار ڈسٹ اکٹھا کرنے والوں کے لیے، سنٹرل شافٹ کے اوپری حصے میں ریورسنگ باکس کاربن برش سے لیس ہے، اور ریورسنگ باکس میں موجود دھول کو ہر سہ ماہی میں الیکٹریشن کے ذریعے صاف کرنا چاہیے۔

نوٹس:

بیلٹ کے تناؤ کو ہر بار یارن فیڈ وہیل کے قطر کے مطابق ایڈجسٹ کیا جانا چاہئے۔

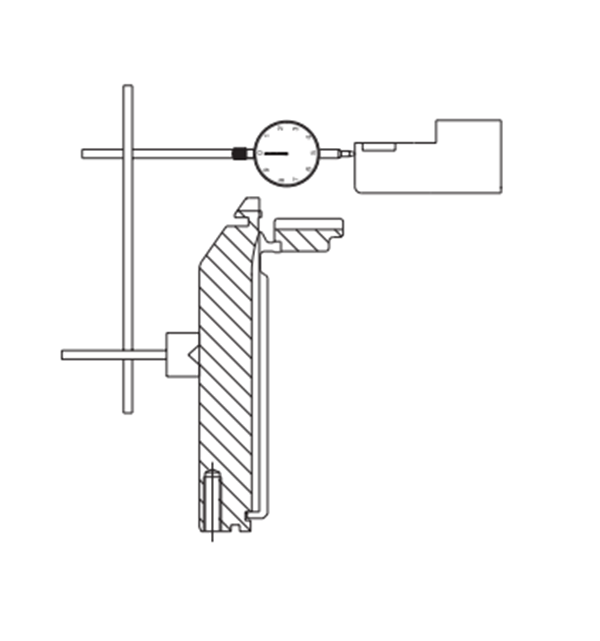

12ویں: کلیئرنس چیک

A、سوئی کے سلنڈر اور نچلے دائرے کے مثلث کے درمیان خلا کو جانچنے کے لیے محسوس کرنے والا گیج استعمال کریں۔ فرق کی حد 0.2mm-0.30mm کے درمیان ہے۔

B、سوئی کے سلنڈر اور اوپری پلیٹ کے مثلث کے درمیان خلا۔ فرق کی حد 0.2mm-0.30mm کے درمیان ہے۔

ڈوبنے والوں کی تبدیلی:

اگر سنکر کو تبدیل کرنے کی ضرورت ہو، تو ترجیح دی جاتی ہے کہ سنکر کو دستی طور پر نشان کی پوزیشن پر موڑ دیں۔ پیچ کو ڈھیلا کریں، اوپری پلیٹ کٹ آؤٹ کو ہٹا دیں، اور تب ہی پرانے سنکر کو تبدیل کریں۔

سی، سوئیوں کی تبدیلی:

سوئی لیچ اور ڈٹیکٹر کے درمیان پوزیشن، ڈیٹیکٹر کی پوزیشن نارمل پوزیشن میں ہونی چاہیے اور ڈٹیکٹر کو چھونے کی وجہ سے بنائی کی سوئی بغیر رکے آسانی سے گزر سکتی ہے۔ سوئی کا انتخاب اور اس کی تنصیب میں بہت احتیاط کرنی چاہیے، مشین کو دستی طور پر منہ کی پوزیشن پر موڑنا، اور پھر ناقص سوئی کو نیچے سے ہٹا کر نئی سوئی سے تبدیل کرنا چاہیے۔

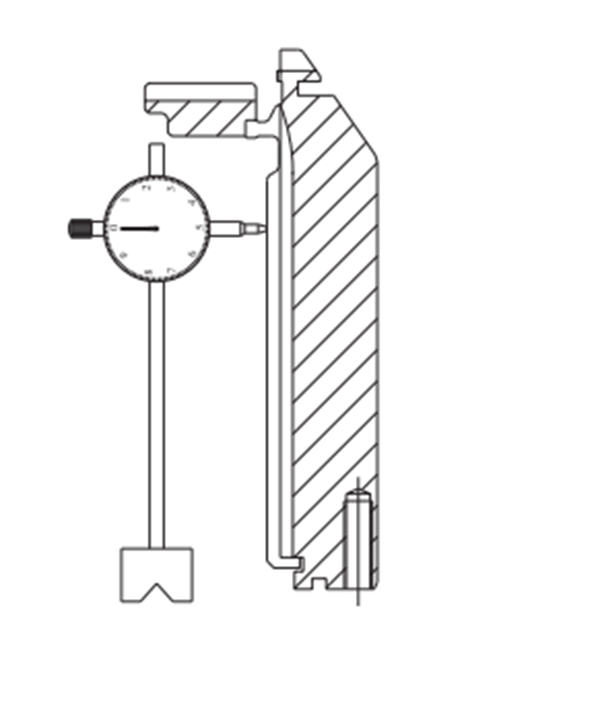

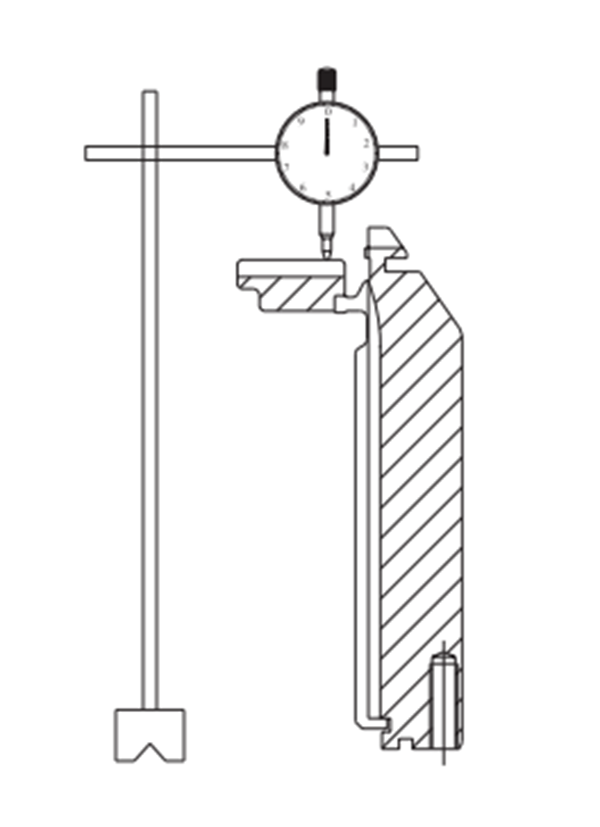

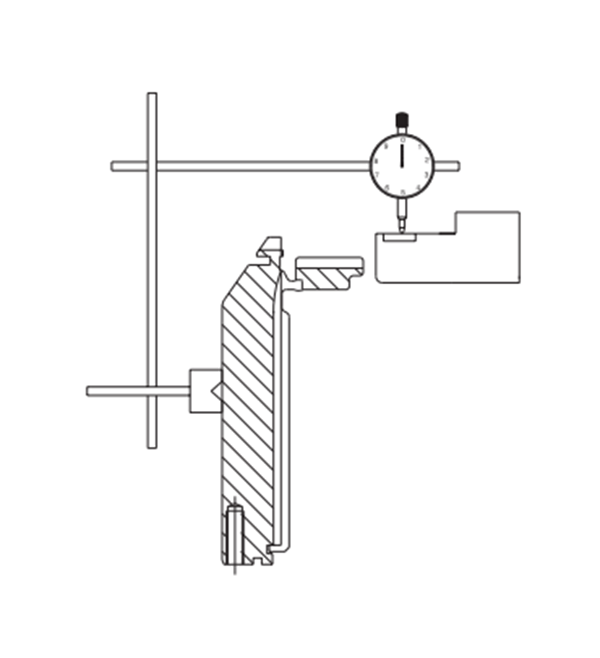

D، سنکر کی ریڈیل پوزیشن کی ایڈجسٹمنٹ

سنکر کو P پوزیشن پر ایڈجسٹ کیا جانا چاہئے، اور پھر ڈائل اشارے کو O پوزیشن پر طے کیا جانا چاہئے۔

اوپری ڈسک مثلث کی ریڈیل پوزیشن کو آگے یا پیچھے دھکیلنے کے لیے سکرو A کو ڈھیلا کریں۔ ڈائل گیج سے سنکر کی پوزیشن چیک کریں۔

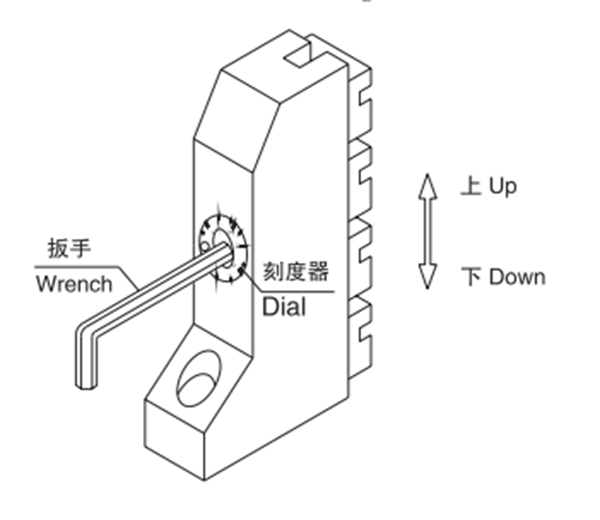

E、سوئی کی اونچائی ایڈجسٹمنٹ

a、 پیمانے کو ایڈجسٹ کرنے کے لیے 6 ملی میٹر ایلن رنچ استعمال کریں۔

b、جب رینچ گھڑی کی سمت میں گھومتی ہے، تو بنائی کی سوئی کی اونچائی کم ہو جاتی ہے۔ جب یہ گھڑی کی مخالف سمت میں موڑتا ہے، تو بنائی کی سوئی کی اونچائی بڑھ جاتی ہے۔

13RD: تکنیکی معیار

کمپنی کی مصنوعات کا سختی سے معائنہ، ایڈجسٹ اور جانچ کیا گیا ہے۔ بغیر لوڈ والی گرم مشین 48 گھنٹے سے کم نہیں ہے، اور تیز رفتار ویونگ پیٹرن فیبرک 8 کیٹیز سے کم نہیں ہے۔ مشین کی ڈیٹا فائل قائم کی گئی ہے، اور اسے صارف کی ضروریات کے مطابق تیار کیا جا سکتا ہے۔

1، سلنڈر گاڑھا پن (گول پن)

معیاری≤0.05 ملی میٹر

2، سلنڈر متوازی

معیاری≤0.05 ملی میٹر

3. اوپری پلیٹ کا متوازی

معیاری≤0.05 ملی میٹر

5. اوپری پلیٹ کی سماکشی (گول پن)

معیاری≤0.05 ملی میٹر

14ویں:بنائی کا طریقہ کار

سرکلر بنائی مشینیںسوئی کی قسم، سلنڈروں کی تعداد، سلنڈروں کی ترتیب اور سوئی کی حرکت کے لحاظ سے درجہ بندی کی جا سکتی ہے۔

دیسرکلر بنائی مشینیہ بنیادی طور پر سوت کو کھلانے کے طریقہ کار، ایک بنائی کے طریقہ کار، ایک کھینچنے والے کوائلنگ میکانزم اور ایک ٹرانسمیشن میکانزم پر مشتمل ہے۔ یارن فیڈنگ میکانزم کا کام بوبن سے سوت کو کھولنا اور اسے بنائی کے علاقے تک پہنچانا ہے، جسے تین اقسام میں تقسیم کیا گیا ہے: منفی قسم، مثبت قسم اور ذخیرہ کرنے کی قسم۔ منفی سوت فیڈنگ کا مطلب یہ ہے کہ بوبن سے سوت کو تناؤ کے ذریعے نکالا جائے اور اسے بنائی کے علاقے میں بھیج دیا جائے جو کہ ساخت میں سادہ ہے اور سوت کھلانے کی یکسانیت خراب ہے۔ مثبت سوت فیڈنگ ایک مستقل لکیری رفتار سے سوت کو بُنائی کے علاقے میں فعال طور پر پہنچانا ہے۔ فوائد میں یکساں سوت کھلانا اور تناؤ کے چھوٹے اتار چڑھاؤ ہیں، جو بنے ہوئے کپڑوں کے معیار کو بہتر بنانے میں مدد کرتے ہیں۔ سٹوریج ٹائپ سوت فیڈنگ کا مطلب یہ ہے کہ سوت کو بوبن سے یارن اسٹوریج بوبن میں گھمانے کے ذریعے کھولنا ہے، اور سوت کو سوت کے اسٹوریج بوبن سے تناؤ کے ذریعے نکالا جاتا ہے اور بنائی کے علاقے میں داخل ہوتا ہے۔ چونکہ سوت کو سٹوریج بوبن پر تھوڑی دیر کے لیے آرام کے لیے ذخیرہ کیا جاتا ہے، اس لیے یہ مقررہ قطر کے سوت کے ذخیرہ کرنے والے بوبن سے چھلنی کر دیا جاتا ہے، اس لیے یہ بوبن کی مختلف سوت کی صلاحیت اور مختلف غیر منقطع پوائنٹس کی وجہ سے سوت کے تناؤ کو ختم کر سکتا ہے۔

بُنائی کے طریقہ کار کا کام بُنائی مشین کے کام کے ذریعے دھاگے کو ایک بیلناکار تانے بانے میں بُننا ہے۔ بُنائی کا میکانزم یونٹ جو آزادانہ طور پر فیڈ یارن کو ایک لوپ میں بنا سکتا ہے اسے بنائی کا نظام کہا جاتا ہے، جسے عام طور پر "فیڈر" کہا جاتا ہے۔ سرکلر بنائی مشینیں عام طور پر بہت سے فیڈرز سے لیس ہوتی ہیں۔

بُنائی کے طریقہ کار میں بُنائی کی سوئیاں، یارن گائیڈز، سنکر، پریسنگ سٹیل پلیٹیں، سلنڈر اور کیمز وغیرہ شامل ہیں۔ بُنائی کی سوئیاں سلنڈروں پر رکھی جاتی ہیں۔ سلنڈر کی دو قسمیں ہیں، روٹری اور فکسڈ۔ لیچ سوئی سرکلر مشین میں، جب گھومنے والا سلنڈر سلنڈر سلاٹ میں لیچ سوئی کو فکسڈ کیم پر لاتا ہے، تو کیم سوئی کے بٹ کو دھکیل کر لیچ سوئی کو حرکت دیتا ہے اور سوت کو لوپ میں بُنتا ہے۔ یہ طریقہ گاڑی کی رفتار بڑھانے کے لیے سازگار ہے اور بڑے پیمانے پر استعمال کیا جاتا ہے۔ جب سلنڈر ٹھیک ہو جاتا ہے، تو کنڈی کی سوئی کو کیم سلنڈر کے گرد گھومنے کے لیے دھکیل کر لوپ بناتا ہے۔ یہ طریقہ آپریشن کے دوران کیمرے کی پوزیشن کو تبدیل کرنے کے لیے آسان ہے، لیکن گاڑی کی رفتار نسبتاً سست ہے۔ سوئی سلنڈر کے ساتھ گھومتی ہے، اور سنکر سوت کو چلاتا ہے، تاکہ سوت اور سوئی ایک لوپ بنانے کے لیے رشتہ دار حرکت کریں۔

15ویں: یارن فیڈنگ ایلومینیم ڈسک کی ایڈجسٹمنٹ

مائیکرو ایڈجسٹمنٹ: یارن فیڈنگ وہیل کے قطر کو ایڈجسٹ کرتے وقت، ایلومینیم ڈسک کے اوپری حصے میں بند نٹ کو ڈھیلا کریں۔

نوٹ کریں کہ جب اوپر کا احاطہ گھومتا ہے، تو اسے ہر ممکن حد تک افقی طور پر رکھنا چاہیے، ورنہ دانتوں کی پٹی سوت کے فیڈنگ وہیل کی نالی سے باہر گر جائے گی۔

اس کے علاوہ، یارن فیڈنگ وہیل کے قطر کو ایڈجسٹ کرتے وقت، تناؤ ریک ٹوتھ بیلٹ کی کشیدگی کو بھی ایڈجسٹ کیا جانا چاہئے. بیلٹ کشیدگی ایڈجسٹمنٹ.

اگر دانتوں کی پٹی کا تناؤ بہت ڈھیلا ہو تو سوت کھلانے والا پہیہ اور دانتوں کی پٹی پھسل جائے گی، جس کے نتیجے میں سوت ٹوٹ جائے گا اور کپڑا ضائع ہو جائے گا۔

بیلٹ کی کشیدگی کو مندرجہ ذیل طور پر ایڈجسٹ کریں:

ایڈجسٹمنٹ کے اقدامات: تناؤ کے فریم کے باندھنے والے اسکرو کو ڈھیلا کریں، ڈینٹل بیلٹ کے تناؤ کو تبدیل کرنے کے لیے ٹرانسمیشن وہیل کی پوزیشن کو ایڈجسٹ کریں۔

نوٹ: ہر بار جب یارن فیڈ وہیل کا قطر تبدیل کیا جاتا ہے، دانتوں کی پٹی کے تناؤ کو اس کے مطابق ایڈجسٹ کرنا ضروری ہے۔

16ویں: فیبرک ٹیک ڈاؤن سسٹم

فیبرک ٹیک ڈاؤن میکانزم کا کام سرمئی کپڑے کو کلیمپ کرنے کے لیے گھومنے والے پلنگ رولرس کا استعمال کرنا ہے، نئے بنے ہوئے کپڑے کو لوپ بنانے والے علاقے سے کھینچنا، اور اسے پیکج کی ایک مخصوص شکل میں سمیٹنا ہے۔ پلنگ رولر کے گردش موڈ کے مطابق، فیبرک ٹیک ڈاؤن میکانزم کو دو اقسام میں تقسیم کیا گیا ہے: وقفے وقفے سے قسم اور مسلسل قسم۔ وقفے وقفے سے اسٹریچنگ کو مثبت اسٹریچنگ اور نیگیٹو اسٹریچنگ میں تقسیم کیا گیا ہے۔ پلنگ رولر ایک خاص زاویہ پر باقاعدہ وقفوں سے گھومتا ہے۔ اگر گردش کی مقدار کا گرے فیبرک کے تناؤ سے کوئی تعلق نہیں ہے تو اسے مثبت اسٹریچنگ کہا جاتا ہے، جب کہ اگر گردش کی مقدار گرے فیبرک کے تناؤ سے محدود ہو تو اسے منفی اسٹریچنگ کہا جاتا ہے۔ مسلسل ھیںچنے کے طریقہ کار میں، ھیںچنے والا رولر مسلسل رفتار سے گھومتا ہے، لہذا یہ ایک مثبت ھیںچ بھی ہے.

کچھ میںسرکلر بنائی مشین، ڈیزائن اور رنگ کی تنظیم کو بُننے کے لیے سوئی کے انتخاب کا طریقہ کار بھی نصب کیا گیا ہے۔ ڈیزائن کردہ پیٹرن کی معلومات کو ایک مخصوص ڈیوائس میں محفوظ کیا جاتا ہے، اور پھر بُنائی کی سوئیوں کو ٹرانسمیشن میکانزم کے ذریعے ایک خاص طریقہ کار کے مطابق کام میں لگایا جاتا ہے۔

ایک سرکلر نٹنگ مشین کی نظریاتی پیداوار بنیادی طور پر رفتار، گیج، قطر، فیڈر، فیبرک سٹرکچر کے پیرامیٹرز اور سوت کی خوبصورتی جیسے عوامل پر منحصر ہوتی ہے، جس کا اظہار آؤٹ پٹ فیکٹر = سلنڈر کی رفتار (ریو/پوائنٹس) × سلنڈر قطر (سینٹی میٹر/2.54) × فیڈر کی تعداد سے کیا جا سکتا ہے۔ سرکلر بنائی مشین میں یارن کی پروسیسنگ کے لیے زیادہ موافقت ہوتی ہے، اور یہ مختلف قسم کے ڈیزائن اور رنگوں کو بُن سکتی ہے، اور جزوی طور پر تیار شدہ لباس کے ٹکڑوں کو بھی بُن سکتی ہے۔ مشین کا ڈھانچہ سادہ ہے، کام کرنا آسان ہے، اس کی پیداوار زیادہ ہے، اور ایک چھوٹا سا رقبہ رکھتا ہے۔ یہ بنائی مشینوں میں ایک بڑا تناسب پر قبضہ کرتا ہے اور بڑے پیمانے پر اندرونی اور بیرونی لباس کی تیاری میں استعمال ہوتا ہے۔ تاہم، سرمئی کپڑے کی چوڑائی کو تبدیل کرنے کے لیے سلنڈر میں کام کرنے والی سوئیوں کی تعداد میں اضافہ یا کمی نہیں کی جا سکتی، سلنڈر والے سرمئی کپڑے کی کاٹنے کی کھپت نسبتاً زیادہ ہے۔

پوسٹ ٹائم: اکتوبر 23-2023